正文

无损探伤检测

无损探伤检测申请注意事项技术资料 - 点击下载

无损探伤检测检测报告模板 - 点击获取模板

无损探伤检测报价及申请流程 - 点击获取报价

本检测中心所获中国国家实验室认可委员会(CNAS)的实验室资质认可被全球55个国家互认,包括欧盟全境

本检测中心获得了美国消费品安全委员会(CPSC)颁发的实验室资质认可

无损检测

无损检测是相对于传统的理化检测(金相分析、力学性能和化学 试验)而言,后者通过抽样制成试样(破坏了工件),再进行测,尤其局限性,而且抽样样品也被破坏(破 坏性检测)。随着工业发展,工件在高应力、高强度、高温、强腐 蚀环境下使用,对产品质量要求提高,一种不破坏材料或产品的外形、不影响材料或产品的性能、不改变料材料或产品内部结构的检测方法就应运而生,这就是无损检测。

早期称为非破坏性检查、无 损检验、无损探伤。主要目的是了解材料或产品是否存在缺陷?是什么缺陷?缺陷在什么地方?后来又增加了对材料或产品性能的检查。发展到现在无损检测除了通常所说的五大常规外,己有300多种,国内采用的也有100多种,而且科学发展的每一个进步都会很快用到无损检测上。

常规无损检测方法:1)GBT9445无损检测 2)EN ISO 9712 2012

超声检测

超声检测一般是指把工件置于超声场中,使超声波与工件相互作用,若工件中不存在不连续(即无缺陷),则超声波在连续介质中处于连续分布状态,其分布状态是正常的。若工件中存在不连续(即缺陷),则超声波将产生反射、透射、散射或波型转换,使超声场的正常分布受到干扰,通过对所发生的反射、透射和散射的波进行研究,从而实现对工件的宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表怔,并进而对其特定应用性进行评价的技术。超声检测通常指宏观缺陷检测和材料厚度测量等。

1)GB/T 11345焊缝无损检测超声波检测技术

2)GB7233铸钢件超声探伤及质量评级标准

3)GBT5777无缝钢管超声波探伤检验方法

4)GBT6402钢锻件超声检测方法

|  |

| 棒材检测 | 焊缝检测 |

|  |

| 管道检测 | 点焊检测 |

磁粉检测

在外磁场中,不同磁介质磁化程度不同。铁磁性材料工件处于 磁场中时,可以被强烈磁化,在铁磁性材料工件内出现强大磁场。 铁磁性材料中的缺陷,由于磁特性不同于铁磁性材料,将影响磁场的分布。特别是,当缺陷位于工件的表面和近表面处时,在工件表面对应部位将产生漏磁场。漏磁场吸引磁粉,实现对缺陷的检验。

由于只有铁磁性材料才能被强烈磁化,由于只有位于表面和近 表面处的缺陷才能产生足够强度的漏磁场,所以磁粉检测技术只能 检验铁磁性材料工件表面和近表面处的缺陷。不能检验非铁磁性材料工件,也不能检验埋在工件内部深度较大的缺陷。磁粉检验技术 具有很高的检验灵敏度,检验结果的重复性好;能直观地显示缺陷 的位置、形状和尺寸,从显示的磁粉痕迹能对缺陷性质作出判断; 检验几乎不受工件的大小和形状的限制。

1)GBT15822.1无损检测 磁粉检测 第1部分:总则

2)JBT6061焊缝磁粉检验方法和缺陷磁痕的分级

3)JBT8468锻钢件磁粉检验方法

4)GBT9444铸钢件磁粉检测

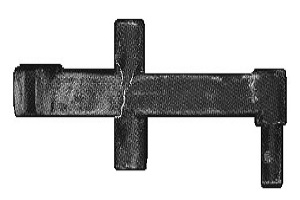

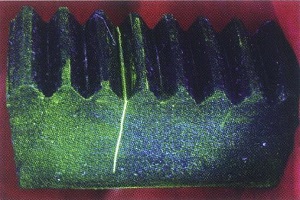

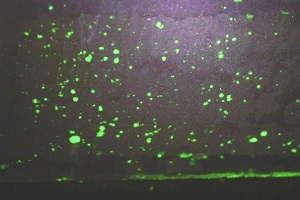

|  |

| 精铸件铸造裂纹(荧光磁粉) | 锻造裂纹(荧光磁粉) |

|  |

| 钢板对接焊缝裂纹 | 齿条疲劳裂纹 |

| |

| 焊接裂纹 |

渗透检测

按照分子物理分子运动论的理论,由于分子的无规则运动和分子间的作用力,产生了液体的毛细现象。毛细现象(毛细作用)使液体能够渗入工件表面开口缺陷。渗透检测需要渗透液渗透到缺陷里面,因此它只能检验表面开口缺陷。此外,它不适宜检验多孔性材料工件,也不适宜缺陷开口可能被堵塞情况的检验(例如,工件在喷丸或喷砂处理后)。

完成渗透检测的基本过程是,采用适当性能的渗透液对工件表面渗透,然后去除表面多余的渗透液,采用适当方法显示存留在缺陷中的渗透液,从渗透液显示的位置、形状、大小,判断工件存在的表面开口缺陷。

渗透检测技术检测结果与检测人员的操作和经验关系比较密切,必须对检测的全过程严格控制;需要考虑某些渗透液等对某些材料工件可能产生腐蚀问题(相容)。

1)JBT6062无损检测 焊缝渗透检测

2)JBT8466锻钢件液体渗透检验方法

3)GBT9443铸钢件渗透检测

|  |

| 不锈钢板材分层 | 铝铸件气孔图片 |

|  |

| 铸钢件的收缩裂纹 | 铝铸件疏松 |

|  |

| 支座 氧化夹杂 | 支座 冷隔 |

| |

| 曲臂 折叠 |

射线检测

射线是具有可穿透不透明物体能力的辐射,包括电磁辐射(X 射线和γ射线)和粒子辐射(中子射线)。在射线穿过物体的过程中, 射线将与物质相互作用,部分射线被吸收,部分射线发生散射。 不同物质对射线的吸收和散射不同,导致透射射线强度的降低也不同。检测透射射线强度的分布情况,可实现对工件中存在缺陷的检验。这就是射线检测技术的基本原理。

射线照相检测技术,利用射线对胶片可以产生感光作用的原理,采用胶片记录透射射线强度,在底片上形成不同黑度的图像,完成检验。

射线照相检验技术可应用于各种材料(金属材料、非金属材料 和复合材料),各种产品缺陷的检验。检验技术对被检工件的表面和 结构没有特殊要求。检验原理决定了,这种技术最适宜检验体积性 缺陷,对延伸方向垂直于射线束透照方向(或成较大角度)的薄面状缺陷难于发现。射线照相检验技术特别适合于铸造缺陷和熔化焊 缺陷的检验,不适合锻造、轧制等工艺缺陷检验。

1)GB5677铸钢件射线照相及底片等级分类方法

2)GBT3323金属熔化焊焊接接头射线照相

|  |

| 焊瘤的影像 | 未填满的影像 |

|  |

| 烧穿的影像 | 飞溅的影像 |

|  |

| 气孔 | 缩孔 |

|  |

| 夹杂(夹渣) | 流线型偏析(铸铝) |

涡流检测

按照电磁感应原理,载有交变电流的检测线圈靠近导电材料时,由于导体中发生了磁通变化,在导体中将产生涡流(涡旋电 流)。涡流的大小、相位和分布与材料的导电性能、磁性能相关, 因此也必然与存在的缺陷相关。同时,涡流产生的电磁场,又会作用于检测线圈,使检测线圈的阻抗发生变化。这样,测定检测线圈阻抗的变化就可检测导电材料存在的缺陷。涡流检测技术检测时,必须产生涡流,因此,它只适于导电材料的检测。由于交变电流的趋肤效应,涡流主要分布在工件的表面层和近表面层, 所以只能检测工件表面层和近表面层缺陷。

涡流检测线圈应用的方式,可将涡流检测分为穿过式线圈方法内插式线圈方法探头式线圈方法三类。涡流检测技术特别适用于小直径管材、线材、棒材的探伤,也可用于材质分选、测涂层或膜层厚度等。涡流检测技术还可用于测量电导率、测量尺寸和 形状的变化。

1)GBT7735钢管涡流探伤检验方法

2)GBT11260圆钢穿过式涡流探伤检验方法

3)JBT10658无损检测 基于复平面分析的焊缝涡流检测

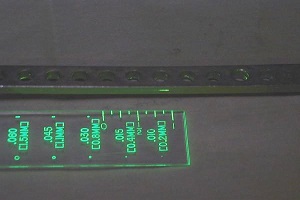

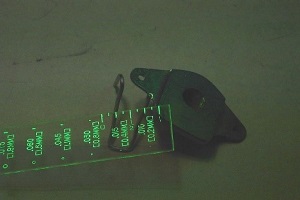

|  |

| 涡流检测技术适用于检测表面缺陷 | 小型飞机的轮毂进行涡流检测 |

|  |

| 孔内壁涡流检测 | 铆钉周边高频涡流检测 |

物理检测

联系我们

电话:021-64788791

邮箱:info@greatesting.com

地址:上海市闵行区莲花南路2899弄莲谷科技园1号楼10楼

Jerry Qin

Jerry Qin